De Industriële Revolutie in Nederland

Zie voor een geactualiseerd overzicht

de tekst Korte geschiedenis van de Industriële Revolutie op http://www.hansonline.eu/artikelen/

Of rechtstreeks: http://www.hansonline.eu/artikelen/korte_geschiedenis_van_de_industriele_revolutie_2023.pdf

Stoom in Nederland en België

Voor dit hoofdstuk heb ik dankbaar

gebruik gemaakt van gegevens en cijfers uit (vooral) deel VI van de serie

“Geschiedenis van de techniek in Nederland”, door H.W. Lintsen et al.

Professor Harry Lintsen is redacteur

van deze serie en schreef alle hoofdstukken die met de stoommachine te maken

hadden. Deze serie van zes boeken biedt een

behoorlijk compleet overzicht van de stand van de techniek in de 19e eeuw in

Nederland. Men geeft ook aan welke onderwerpen nog nader onderzocht moeten

worden.

De hele serie is ook op internet te

vinden: https://www.dbnl.org/tekst/lint011tech00_01/

De Industriële Revolutie in ons land

begon laat, pas in de tweede helft van de negentiende eeuw. Daarmee waren we 50

jaar later dan België en 100 jaar later dan Engeland. We hoeven ons echter niet

te schamen, want in Duitsland begon die pas tijdens het Keizerrijk, dus na 1871.

Maar dan doen die Duitsers het ook wel heel goed.

Met zoveel bezoek uit Duitsland aan

ons museum (het Stoommachinemuseum in Medemblik) wil ik hier nog even kort op doorgaan. Van 1887 tot 1912 doet de

economie van Duitsland het ontzettend goed. De invoer stijgt in die periode met

244 % en export 215 %. Economisch gezien doet het land het beter dan de VS

(173%) en Groot-Brittannië (113%). De Duitse producten zijn goed en niet duur.

Voor Groot-Brittannië is deze economische bedreiging een doorn in het oog en

een reden om Duitsland op 4 augustus 1914 de oorlog te verklaren, na de Duitse

inval in het neutrale België. (Frankrijk, Duitsland en Rusland hadden hun eigen

redenen, maar dit is weer een heel ander verhaal…).

scheiden

In hoofdstuk 2 werd in het stukje over Liéven Bauwens al naar de naam België

verwezen. Dat land bestaat pas sinds 1830. Tot halverwege de 16e eeuw hebben

Nederland en wat nu België heet deelgemaakt van het rijk van Karel V. Het

katholieke zuiden bleef trouw aan de Spaanse koning maar het protestantse

noorden keerde zich van hem af, met als gevolg de Tachtigjarige oorlog.

Nederland werd een republiek, het zuiden bleef tot 1795 in handen van het

Habsburgse koningshuis. In 1795 kwam het bij Frankrijk en tijdens het in 1815

gehouden Congres in Wenen werd besloten dat het onderdeel zou worden van het

Verenigd Koninkrijk der Nederlanden. Dat heeft niet lang geduurd. In 1830

scheidden de Zuidelijke Nederlanden zich af en ontstond België. Dus

slechts van 1815 tot 1830 was het een deel van Nederland. Dat is ook belangrijk

om te weten bij het gedeelte over de Nederlandse Industriële Revolutie. Voor

het gemak noem ik het land van onze zuiderburen steeds “België”.

In hoofdstuk 2 werd in het stukje over Liéven Bauwens al naar de naam België

verwezen. Dat land bestaat pas sinds 1830. Tot halverwege de 16e eeuw hebben

Nederland en wat nu België heet deelgemaakt van het rijk van Karel V. Het

katholieke zuiden bleef trouw aan de Spaanse koning maar het protestantse

noorden keerde zich van hem af, met als gevolg de Tachtigjarige oorlog.

Nederland werd een republiek, het zuiden bleef tot 1795 in handen van het

Habsburgse koningshuis. In 1795 kwam het bij Frankrijk en tijdens het in 1815

gehouden Congres in Wenen werd besloten dat het onderdeel zou worden van het

Verenigd Koninkrijk der Nederlanden. Dat heeft niet lang geduurd. In 1830

scheidden de Zuidelijke Nederlanden zich af en ontstond België. Dus

slechts van 1815 tot 1830 was het een deel van Nederland. Dat is ook belangrijk

om te weten bij het gedeelte over de Nederlandse Industriële Revolutie. Voor

het gemak noem ik het land van onze zuiderburen steeds “België”.

Is het aantal stoommachines

maatgevend?

De verspreiding van de stoommachines

in een land wordt nogal eens als maat genomen om te laten zien hoe het met

maatschappelijke ontwikkeling van een land stond. Wat dat betreft zouden wij

maatschappelijk gezien erg onontwikkeld zijn, want rond 1850 hadden de Belgen al

2000 stoommachines draaien en wij nog geen 300. En eigenlijk nog belangrijker is

het totale vermogen in paardenkrachten: Nederland 4000 pk en de Belgen 50.000

pk. Gemiddeld waren die Belgische machines nog eens sterker ook. Omgerekend per

1000 bewoners was er voor de Belgen 11,3 pk beschikbaar en voor de Nederlanders

1,4 pk.

Toch was het gebruik van de

stoommachine niet helemaal onbekend. Al in 1775 deed de eerste stoommachine zijn

intrede in Nederland. En nog wel in een gemaal, dus heeft het een link met ons

museum.

Dit gemaal stond bij de Oostpoort in Rotterdam en betekende de eerste

installatie van een stoommachine (van het Newcomen type) in ons land. Het werd

in 1775 in gebruik gesteld.

Het werd

in 1775 in gebruik gesteld.

Het gemaal moest een probleem

oplossen dat al langere tijd bestond, namelijk de onmogelijkheid om boezemwater

af te voeren bij hoog buitenwater. De machine werd in onderdelen in Engeland

besteld, evenals de ketel. Jabez Carter Hornblower uit Cornwall, een lid uit de

familie die zoveel technici had voortgebracht, zorgde voor de samenbouw en de

inwerking- stelling. Toen bleek dat de houten armen waaraan de pompen waren

bevestigd, problemen opleverden. Hornblower had hiervoor al gewaarschuwd. Het

uitschakelen van één pomp was ook niet een goede oplossing en omdat men aan

een veel te ingewikkeld project begonnen was ondervond de eerste stoombemaling

een behoorlijke tegenslag. Door onkunde en foute berekeningen komt het gebruik

van stoom voor bemaling in ons land maar moeizaam van de grond.

En dat wij zo weinig stoommachines

hadden heeft ook niets te maken met een afkeer van techniek. Notabene in de

zeventiende eeuw was Nederland het techniekland bij uitstek. Als je als

Engelsman iets met techniek wilde doen dan was Nederland the place to be. Onze

kennis op het gebied van de (toenmalige) industrie, scheepsbouw en baggerwerk

was wijd en zijd bekend. De nuchtere Nederlanders hadden in de 18e en vooral 19e

eeuw andere redenen om niet voorop te lopen, zoals we verder nog zullen zien.

België was het eerste land dat een

navolger werd van het Engelse voorbeeld, ofwel de “Tweede Industriële Natie

van de Wereld”.

Hoe kan dat toch? In oppervlak en

bevolking waren de landen te vergelijken en toch waren er grote verschillen.

België bezat ijzererts, steenkool, lood en steengroeven. Dankzij Liéven

Bauwens bloeide de textielindustrie zeer snel op. Die industrie had behoefte aan

staal, i.v.m. de smeedijzeren en gietijzeren delen van de machines. De

stoommachines in België werden daardoor vooral ingezet in de mijnbouw, textiel

en metaal. Die industrie was ook goed voor 87% van het totale stoomvermogen.

Onze mijnbouw stond op een laag pitje.

In Zuid-Limburg waren enkele kleine mijnen die antraciet leverden. IJzer

werd op een eenvoudige manier gewonnen uit beekjes in het oosten van het land,

het zogenaamde ijzeroer.

Nederland en de stoomloze nijverheid

Er zijn nog andere redenen om het

Nederland zonder stoom te verklaren. In de Gouden Eeuw was ons land een

“eiland van rijkdom” op een kruispunt van scheepvaartwegen. Die handel

maakte onze havens tot een “stapelmarkt”, een plek waar producten van over

de hele wereld werden opgeslagen tot ze weer konden worden doorgevoerd. Voordeel

van een stapelmarkt was dat door de opslag prijsschommelingen konden worden

beperkt. Dit voordeel raakten we langzamerhand kwijt, maar ons land “bleef

relatief welvarend met een grote kapitaalkracht in geld- en commissiehandel”.

Onze landbouw was goed ontwikkeld tot

een belangrijke economische sector. Wij exporteerden zuivelproducten, granen,

meekrap (voor de rode kleurstof), raapzaad (voor raapolie) en groenten. In de

eerste helft van de 19e eeuw leverden die producten een grote bijdrage aan de

welvaart. Producten uit onze koloniën waren koffie, cacao, rietsuiker en tabak.

Die werden ook in Nederland verder verwerkt, maar stoom speelde in die

nijverheid geen enkele rol.

De onderstaande grafiek laat zien dat de stoommachine in Nederland pas na 1850

aan een opmars begint. Het aandeel van rosmolens (paardenmolens) en windmolens

blijft nog erg groot. Zelfs de rol van de watermolen is nog niet snel

uitgespeeld.

En waar werden die krachtbronnen dan

voor gebruikt?

Rond 1850 stonden er ± 5.740

paarde-, water-, -windmolens en stoommachines in Nederland, in 17

bedrijfstakken. De voedingsmiddelennijverheid gebruikte maar liefst 74% van al

die kracht.

Omdat voor elke stoominstallatie een

concessie moest worden verleend, was er goed bekend hoeveel machines er in 1851

in Nederland stonden: 292. Een daarvan was onze Everdingen & Evrard. Van die

292 stoommachines stond:

-

34 % in de

voedingsmiddeleninijverheid

-

24 % in de textielindustrie

-

10 % in de chemische industrie

-

10 % in de metaalnijverheid

Toch zijn er in de eerste helft van de 19e eeuw wel ondernemers die voorop

lopen. De wortels van “Etablissement Fijenoord” liggen in Rotterdam (en was

een onderdeel van de Nederlandse Stoomboot Maatschappij) en die van de

“Koninklijke Fabriek van Stoom- en andere Werktuigen” in Amsterdam. Beide

bedrijven werden opgericht rond 1825. Ze hadden beide een rederij en leverden

ook aan buitenlandse afnemers.

Toch zijn er in de eerste helft van de 19e eeuw wel ondernemers die voorop

lopen. De wortels van “Etablissement Fijenoord” liggen in Rotterdam (en was

een onderdeel van de Nederlandse Stoomboot Maatschappij) en die van de

“Koninklijke Fabriek van Stoom- en andere Werktuigen” in Amsterdam. Beide

bedrijven werden opgericht rond 1825. Ze hadden beide een rederij en leverden

ook aan buitenlandse afnemers.

Het eerste bedrijf (zie afbeelding)

werd geleid door Gerhard Moritz Roentgen, een belangrijke stoompionier die een

groot aandeel heeft gehad in de ontwikkeling van de compound stoommachine. Na

fusies werd dit bedrijf uiteindelijk “Wilton-Fijenoord”.

Het tweede bedrijf werd opgericht

door Paul van Vlissingen en heette al spoedig “Van Vlissingen & Dudok van

Heel”. Later werd dit Werkspoor.

We komen later nog enkele pioniers

tegen.

textiel

Ook in Nederland startte de Industriële

Revolutie met textiel.

Die textielindustrie was lange tijd een huisindustrie. Er werd vooral wol

gesponnen en geweven, alles met de hand. Dat was aanvankelijk ook in België zo,

waar Verviers het centrum van de wolindustrie was. Nederlandse wolsteden waren

Tilburg en Leiden. In Leiden ging het om laken, een wollen stof die geweven werd

en daarna vervilt. Zo kreeg men een warmere en sterkere stof. Dus in Leiden

maakte men fijnere stoffen.

De schietspoel vormde de enige

vooruitgang bij het thuiswerk, waarmee de snelheid van het weven verdubbelde. In

België ging men al snel over tot mechanisering van de wolindustrie, wat ook

gevolgen had voor de machinefabrieken, want o.a. Cockerill leverde veel

weefmachines en stoommachines. In Tilburg mechaniseerde men zonder stoom. De

werktuigen werden aangedreven door paarden, windmolens en zelfs de kracht van

mensen. De eerste Tilburgse stoommachine werd in 1827 geplaatst bij de fabriek

van Pieter van Dooren. Rond 1850 waren er rond Tilburg 2100 thuiswerkers en 40

wolfabrieken en nog weinig stoommachines. Geen wonder dat de Belgen in Verviers

een grotere productie hadden. En toch had de Tilburgse wolindustrie daar geen

last van, want in Verviers maakte men fijne stoffen zoals flanel en in Tilburg

de zware donkere stoffen zoals baaien en duffels, die op het platteland -ook van

België- populair waren. Na de afscheiding van België raakte Tilburg die markt

kwijt en men deed er weinig aan om over te stappen op fijnere stoffen die in

Nederland verkocht konden worden.

De katoenindustrie in ons land stelde

tot de afscheiding weinig voor. Ook hier draaide het om huisindustrie waar

producten voor eigen gebruik of voor de regio werden gemaakt. Het belangrijkste

gereedschap was hierin het spinnewiel. Er waren ook wel spinlokalen waar men

werkte met tweedehands machines van andere fabrieken. Bij het weven van katoen

gebruikte men nog geen schietspoel die op het moment de afscheiding al bijna

honderd jaar bestond. Dat is ook het probleem: hoe kwam je aan informatie in die

tijd?

Onze problematische industrie werd aangepakt door Koning Willem I, zoon van

stadhouder Willem V. Hij had redelijk veel macht en was in tegenstelling tot de

volgende koning nog geen constitutioneel vorst. Hij woonde vanaf 1795 in

ballingschap in Engeland, vanwege de Franse inval. In 1813 werd hij “Soeverein

Vorst” der Nederlanden. De toekomstige Koning Willem I had dus lang kunnen

rondkijken in Engeland. Die kennis nam hij mee naar de Nederlanden, waar hij

werkelijk van plan was om het volk vooruit te brengen. Niet altijd even goed en

hij was ook eigenwijs, maar hij heeft toch veel voor elkaar gekregen tot zijn

aftreden in 1840.

de NHM

Een van zijn ideeën was de

oprichting van de Nederlandse Handelsmaatschappij (NHM) in 1825. In feite werd

er door de NHM veel geld gestoken in het opzetten van een moderne industrie. Tot

de afscheiding in 1830 heeft uiteraard ook België hiervan gebruik kunnen maken.

Wie een contract afsloot met de NHM

moest doen wat de NHM adviseerde, maar dan was men wel verzekerd van afzet want

de NHM kocht de producten op. Uiteraard kon men op deze manier niet concurreren

met landen zoals België en Engeland. Onze producten gingen vaak naar Nederlands

Indië, waar ze in natura betaald werden met producten zoals koffie, thee,

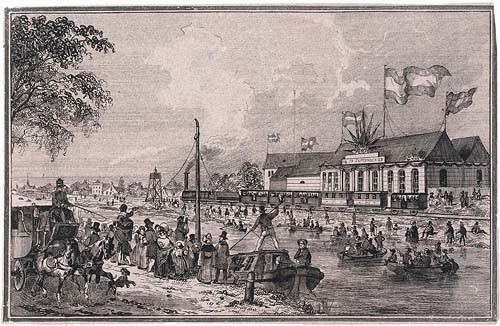

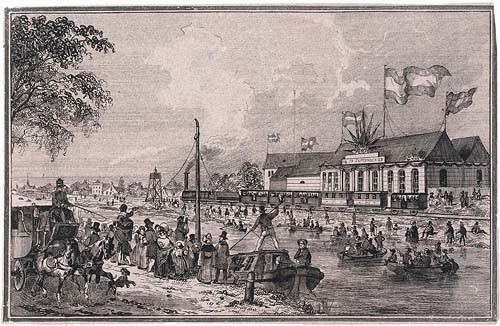

suiker en rubber. De NHM werd wel eens de kleine V.O.C. genoemd. Op de foto

zien we de katoenfabriek van Thomas Wilson, uit Haarlem (± 1835) die

ook aan de NHM leverde. Bij een uitvergroting staat er “NHM” op de kisten

links. Deze gravure laat ook zien dat een fabrieksdirecteur vaak trots was op

zijn stoommachine. Het gebouw waarin die staat is opengewerkt getekend.

Wie een contract afsloot met de NHM

moest doen wat de NHM adviseerde, maar dan was men wel verzekerd van afzet want

de NHM kocht de producten op. Uiteraard kon men op deze manier niet concurreren

met landen zoals België en Engeland. Onze producten gingen vaak naar Nederlands

Indië, waar ze in natura betaald werden met producten zoals koffie, thee,

suiker en rubber. De NHM werd wel eens de kleine V.O.C. genoemd. Op de foto

zien we de katoenfabriek van Thomas Wilson, uit Haarlem (± 1835) die

ook aan de NHM leverde. Bij een uitvergroting staat er “NHM” op de kisten

links. Deze gravure laat ook zien dat een fabrieksdirecteur vaak trots was op

zijn stoommachine. Het gebouw waarin die staat is opengewerkt getekend.

Overigens ging de export van ons

katoen naar Nederlands-Indië helemaal niet ten koste van de arbeiders daar,

want katoen werd ingevoerd. Het ging wel ten koste van het Engelse katoen.

In Nederland was het de katoenindustrie in Twente die extra aandacht kreeg. Er

werd niet meteen een grote stap genomen naar machines op stoomkracht. Het

gebruik van handweefgetouwen voerde nog de boventoon, maar ze werkten wel met

schietspoel! Rond 1840 maakte men in die streek al 600.000 stuks calicots (een

katoenen stof die eruit ziet als linnen) met een waarde van twee miljoen

guldens. Hiermee kon men 6000 wevers aan het werk houden.

Voor Twente werd de Engelse textiel

technicus Thomas Ainsworth aangetrokken. Dat was een snelle manier om recente

informatie over de stand van zaken in de Engelse industrie naar Nederland te

krijgen. Ainsworth stichtte een weefschool in Goor, smokkelde machines naar

Nederland trok ook buitenlandse vaklieden aan.

Ainsworth nam ook proeven met het

weven van een fijnere soort katoen, die geschikt was om te bedrukken. Patronen

weven met gekleurd katoengaren is erg duur. Bedrukken (met houten blokken) was

beduidend goedkoper. Om kennis over te dragen aan de fabrieksarbeiders sticht

hij op verzoek van de NHM een modelweverij en een vlasspinnerij. Zijn keuze valt

op de omgeving van het kruispunt van de straatweg van Zwolle naar Almelo met de

rivier de Regge.

In een directievergadering werd een naam bedacht voor deze plek: Nijverdal;

-nijverheid in het dal van de Regge. De eerste steen voor de modelfabriek werd

gelegd op 14 mei 1836. De naam Nijverdal werd later de naam van het plaatsje).

Thomas Ainsworth werkte volgens de

weg van de geleidelijke verbetering en dat viel goed in Nederland.

Wie niet aan de hand van de NHM wilde

lopen kon groot risico lopen. De Almelose textielhandelaar H.E. Hofkes had

honderden wevers in dienst, die goed werk leverden. Bij een bezoek aan Gent

leerde hij echter dat er rond Gent ook nog heel veel thuiswerkers werkzaam waren

in de weverij. Hij ontdekte ook dat het wel winstgevend was om een stoom

aangedreven katoenspinnerij op te zetten. Dat sprak Hofkes aan. De Gentenaren

adviseerde hem om meteen maar een fabriek met 10.000 spillen op te zetten. De

NHM wist dat zo’n grote fabriek een lange aanlooptijd nodig had. Tot zijn

schade ontdekte Hofkes dat zelf ook. De fabriek werd pas rendabel na heel veel

problemen. De Belgen hadden een verkeerd type machine voorgesteld en

buitenlandse adviseurs waren niet zo goed als dat ze zich hadden voorgedaan, dus

Hofkes heeft lange tijd maar wat aangemodderd.

innoveren

De werkwijze van de NHM hield de

industrie kunstmatig aan de gang. Over de hele linie van onze industrie bleef

men voornamelijk op de oude manier werken. Nieuwe methoden leverden echter ook

niet altijd een beter product op. Een mooi voorbeeld is loodwit, een dekkend wit

pigment voor o.a. verven en het enige dat geschikt was om met olieverf te

mengen. In Nederland deden we dat al heel lang op de volgende manier: in

geglazuurde aardewerk broeipotten deed men een laagje bierazijn. Daarboven

hingen drie loodspiraaltjes die oxideerden. De warmte voor het proces kwam uit

broeiende mest. Na enige tijd werd het loodwit van de spiraaltjes geklopt, een

omslachtig proces dat ook nog eens heel ongezond was. Toch was het een

belangrijke industrie. In 1790 voerde Nederland 1,3 miljoen kg loodwit uit. Deze

manier van werken is tot ver in de 19e eeuw nog gebruikt. De Engelsen werkten

volgens een nieuw procedé dat sneller werkte en meer loodwit opleverde, maar de

dekking was lang niet zo goed als bij de “Hollandse methode”.

Als een procedé goed werkte bleef je erbij. Waarom zou je wat anders proberen?

Neem de productie van zwavelzuur, dat bij diverse processen werd gebruikt:

bijvoorbeeld bij het maken van stearine kaarsen en de rode kleurstof garancine

uit meekrap. Zwavelzuur werd op een ouderwetse arbeidsintensieve manier

vervaardigd. De directeuren van dergelijke chemische fabrieken waren vaak

apothekers die “empirisch” werkten. Scheikunde was in het begin van de 19e

eeuw nog een heel jonge wetenschap, waar weinig apothekers mee kennis hadden

gemaakt. (tekening hieronder: Loodwitmolen “De Star” en droogschuren, aan de

Haarlemmertrekvaart te Sloterdijk, omstreeks 1800).

Pas in de tweede helft van de 19e

eeuw begint men met het innoveren van processen. De werkwijze van de NHM stond

haaks op het idee van Adam Smith, die voorstander was van de vrijhandel. Vraag

en aanbod bepalen daarin de prijs en daarvoor moet je innoveren en investeren om

met je productiemethoden de prijs concurrerend te houden.

Bij grotere fabrieken, zoals de

Wester Suikerfabriek werkte een technische staf die op de hoogte was van de

nieuwste ontwikkelingen die men ook kon lezen in vaktijdschriften. Er

ontstonden ook laboratoria bij de fabrieken om processen van te voren te

ontwerpen en te testen, maar ook om de kwaliteit van de producten te

kunnen onderzoeken. De chemisten gingen aanvankelijk naar Duitsland om daar te

studeren. Later kon dat ook in Nederland.

Voor innovaties moest je wel zeker van je zaak zijn en ook een bepaalde

verwachting hebben van je ideeën. Innovaties betekenden meestal grote

investeringen, die je pas na een lange aanlooptijd terugverdient.

Een mooi voorbeeld van eigen

onderzoek werd gedaan in de katoenfabriek van Prévinaire in Haarlem.

Eigenaar J.B.T. Prévinaire, die door de NHM uit België werd gehaald, was een

heel innovatieve ondernemer. Prévinaire bedrukte in “Turks Rood” (uit

meekrap bereid) geverfde katoenen doeken. Al snel specialiseerde de fabriek zich

in batik imitaties. In Nederlands Indië werden batik doeken met was van een

patroon voorzien. Dat ging met een minitrechtertje dat met hete was gevuld,

waarmee men patronen op de stof aanbracht. Dat was erg arbeidsintensief. Daarna

werden de doeken in een kleurstof gedompeld en aangedrukt. Daarbij werden

onbehandelde delen gekleurd, de met was bedekte delen niet. Met het

aandrukken brak de was en ontstond het bekende craquelé effect in het doek. Het

boek met de proeven van Prévinaire jr. laten dit zien. Het onderzoek dat betere

batiks opleverde werd vooral door hem uitgevoerd.

Prévinaire’s batiks leken het

meest op het Indische origineel en op het proces werd patent aangevraagd door de

fabriek. Prévinaire jr. ontwierp een machine, “La Javanaise”, die de was op

het doek kon drukken. Zo werd het proces versneld. Er was echter nog één

probleem. Het resultaat zag er uit als een echte batik, maar rook niet als een

echte batik. Het bleek dat de originele Indische geur vooral werd veroorzaakt

door de combinatie van was en gom. Na die ontdekking was het laatste probleem

opgelost en werden de Prévinaire batiks ook populair in Nederlands Indië en

een aantal Europese landen. Ze werden verkocht als “Waxprints”. Als de

batiks hun langste tijd gehad lijken te hebben, komt er in het begin van de 20e

eeuw weer een opleving.

Prévinaire’s batiks leken het

meest op het Indische origineel en op het proces werd patent aangevraagd door de

fabriek. Prévinaire jr. ontwierp een machine, “La Javanaise”, die de was op

het doek kon drukken. Zo werd het proces versneld. Er was echter nog één

probleem. Het resultaat zag er uit als een echte batik, maar rook niet als een

echte batik. Het bleek dat de originele Indische geur vooral werd veroorzaakt

door de combinatie van was en gom. Na die ontdekking was het laatste probleem

opgelost en werden de Prévinaire batiks ook populair in Nederlands Indië en

een aantal Europese landen. Ze werden verkocht als “Waxprints”. Als de

batiks hun langste tijd gehad lijken te hebben, komt er in het begin van de 20e

eeuw weer een opleving.

Zelfreflectie was ook een middel om

je bedrijf beter te laten functioneren. Je kon je bij voorbeeld afvragen op

welke punten je onverkoopbare artikelen afweken van veelgevraagde Engelse,

Franse of Duitse producten. Als je dat ontdekt had kon je het niveau van de

productie verhogen. Bij gebrek aan deze zelfreflectie zouden bedrijven ten onder

kunnen gaan, met als gevolg veel werklozen en bovendien zou er dan teveel

Nederlands geld uitgegeven worden om buitenlandse spullen te kopen.

oud en nieuw - van stoombier en de

stoomwascherij

Men had tot aan de stoomkracht de beschikking over diverse krachtbronnen.

“De

spierkracht van de mens was tot ver in de 19e eeuw het universele

krachtwerktuig dat in alle bedrijfstakken inzetbaar was en in het merendeel

ervan de belangrijkste krachtbron vormde”.

Maar helaas, dat is niet zoveel. Een

sterk iemand produceert hoogstens een halve pk. Een rosmolen is net zo sterk als

het aantal paarden dat erin rondloopt. Een windmolen kon maximaal 15 pk

produceren, maar gemiddeld was dit slechts 6 pk. Wind is vlagerig, wat gevolgen

heeft voor de regelmaat van de aandrijving. Voor weven en spinnen is windkracht

niet regelmatig genoeg. Waterkracht kan 30-40 pk opleveren maar je kunt het

alleen gebruiken als je over een stromende beek of rivier kunt beschikt. Vandaar

dat men in het vlakke Tilburg rosmolens gebruikte.

Maar helaas, dat is niet zoveel. Een

sterk iemand produceert hoogstens een halve pk. Een rosmolen is net zo sterk als

het aantal paarden dat erin rondloopt. Een windmolen kon maximaal 15 pk

produceren, maar gemiddeld was dit slechts 6 pk. Wind is vlagerig, wat gevolgen

heeft voor de regelmaat van de aandrijving. Voor weven en spinnen is windkracht

niet regelmatig genoeg. Waterkracht kan 30-40 pk opleveren maar je kunt het

alleen gebruiken als je over een stromende beek of rivier kunt beschikt. Vandaar

dat men in het vlakke Tilburg rosmolens gebruikte.

Als de stoommachine zijn intrede doet

gebruikt men deze nieuwe krachtbron op dezelfde manier als voorheen. Dus de

stoommachine drijft molenstenen aan of hamers om olie uit nootjes te slaan. Pas

later ontdekt men dat je ook meel uit graan kunt verkrijgen door het door

middels walsen te persen. Er ontstaat dan bloem. Olie kun je ook verkrijgen met

een hydraulische pers en de karnton in de melkfabriek wordt vervangen door de

centrifuge.

Prof. Lintsen schrijft:

“Het gebruik van stoom was niet

gelijkmatig over Nederland verspreid. Concentraties traden op in bepaalde

regio’s, terwijl in grote delen van Nederland geen stoommachine voorkwam.

Zelfs in 1890 waren er vele gemeenten op het platteland in Groningen, Friesland,

Drenthe, Overijssel, Brabant, Limburg en Zeeland waar geen of slechts een enkele

stoommachine stond”.

Zie hiervoor de beide kaarten

hieronder. De kaarten laten ook de verdeling van de industrie zien. In steden

was een grotere “stoomdichtheid”. Den Haag bijvoorbeeld, waar veel

stoomkracht gebruikt werd voor het pletten van metalen. De stoommachines in

Leiden werden gebruikt voor de productie van wollen stoffen en garens. In

Haarlem voor het bleken en drukken van katoenen stoffen. In Maastricht zien we

op het rechter kaartje een grote stoommachine dichtheid. Daar werden de machines

gebruikt voor de aardewerkindustrie en de papiernijverheid. Tilburg dankt zijn

plaats op de kaart vanwege de wolindustrie. In Sliedrecht werd stoom gebruikt

voor het heien en baggeren. Schiedam gebruikte stoom in de branderijen. Heel

typisch is op de linker kaart de kleine gemeente Lonneker (Twente), waar

stoomkracht gebruikt werd voor de katoenindustrie. In de peiling van 1858 valt

het op dat er in Kralingen een groot vermogen aan stoom wordt gebruikt. Mede

door onze Everdingen & Evrard! (in het Stoommachinemuseum in Medemblik). De grote industriële activiteiten in

Kralingen hingen nauw samen met de nabijheid van de Rotterdamse haven. Er is in

het Kralingen van nu niets meer dat herinnert aan die periode.

|

|

|

|

Het vermogen van

stoommachines (in pk) in de nijverheid naar gemeenten in 1858.

Exclusief

Noord-Brabant en Limburg

|

Het vermogen van

stoommachines (in pk) in de nijverheid naar gemeenten in 1890

|

(Het

kaartje links wekte bij mij enige verbazing. Ik heb lang in Den Helder gewoond,

ooit op mijn opleiding een groot werkstuk over de geschiedenis van de stad

gemaakt, maar nijverheid met stoommachines was voor mij onbekend.

Hoogstwaarschijnlijk gaat het om de door een stoommachine aangedreven pompen om

het droogdok op de marinewerf Willemsoord leeg te pompen. Die pomp werd in 1815

geplaatst en een tekening doet vermoeden dat het om een dubbelwerkende machine

gaat, hoogstwaarschijnlijk van Boulton & Watt).

“Oud en nieuw” slaat ook op de

manier van werken. Machines werken alleen voordelig bij het produceren van

lange, constante series. Het omstellen op een andere serie betekent langdurige

stilstand en dus productieverlies. Handwerkers waren bij het spinnen en weven

heel flexibel. Als er een speciaal product in een kleine serie geleverd moest

worden dan konden de handwerkers meteen omschakelen. Op het schilderij van

Vincent van Gogh uit 1884 zien we nog steeds een handwever. Handwerk bleef

tot in de 20e eeuw bestaan naast de industriële manier van werken.

We krijgen vaak de indruk dat

Nederland vol stond met grote fabrieken met grote stoommachines, net als in

Engeland. Dat was zeker niet zo. Het overgrote gedeelte van de nijverheid in

Nederland bestond uit kleinbedrijf. In 1860 werkte 80% van de beroepsbevolking

in het kleinbedrijf en in 1889 nog steeds 76,5 %. Dus de stoommachine

ontwrichtte de industrie helemaal niet, want de productie bleef kleinschalig.

Dat is te zien aan de machines:

In 1858 had 75% van de machines een

vermogen van 20 pk of minder.

En stoom had iets speciaals... Stoom

liet zien dat een bedrijf meeging met zijn tijd. Stoom stond ook garant voor

kwaliteit. In oude steden zien we nog in trotse letters op een gevel staan:

Stoomwasscherij, Stoombakkerij, Stoombierbrouwerij, enz.

De stoommachine voor het kleinbedrijf

lag vaak midden in de range van 1 tot 20 pk. Onze Everdingen & Evrard zat

met zijn 20 pk dus aan de bovengrens. Onze Koos en de Bryan Donkin zijn machines

van ongeveer 10 pk. Daarmee had de eigenaar van het kleine bedrijf meer vermogen

in huis dan met een windmolen. En met die relatief kleine machine werd het eerst

het zware werk verlicht. Denk aan het kneden van klei, het kneden van deeg, dus

zware lichamelijke arbeid.

een sommetje…

Hoe zat het nu met de kosten van het

overgaan op stoomkracht? Een stoommachine was in 1843 niet veel duurder dan een

industrie (wind)molen. De eerste kostte 20.000 gulden en de tweede 15.000 in

inclusief gebouw en fundering. De watermolen hield stand in de berekening want

die was eenvoudig te bedienen en voornaamste kosten bestonden uit het regelmatig

vervangen van de houten schoepen van het rad.

De in 1843 nog niet zo rendabele

stoommachine gebruikte veel steenkolen, die bovendien nog van ver moesten komen.

En er was minstens één persoon nodig die de ketel stookte en de machine in

bedrijf hield.

Toch bespaarde men met een

stoommachine op arbeidskosten. Als we kijken naar de arbeidskosten staken de

kosten van de stoommachine gunstig af bij andere  krachtbronnen, want het

arbeidsloon voor het bedienen van de stoommachine was relatief gezien laag: de

machinist/stoker beheerde voor zijn salaris een groter vermogen. “De lasten

van rente, afschrijving en onderhoud van stoom lagen niet buitensporig hoger dan

bij wind- en waterkracht en aan het einde van de 19e eeuw zelfs een stuk lager.

Rente en afschrijving worden immers bepaald door de investeringen en stoom staat

bekend als een duur kapitaalgoed.”

krachtbronnen, want het

arbeidsloon voor het bedienen van de stoommachine was relatief gezien laag: de

machinist/stoker beheerde voor zijn salaris een groter vermogen. “De lasten

van rente, afschrijving en onderhoud van stoom lagen niet buitensporig hoger dan

bij wind- en waterkracht en aan het einde van de 19e eeuw zelfs een stuk lager.

Rente en afschrijving worden immers bepaald door de investeringen en stoom staat

bekend als een duur kapitaalgoed.”

En het paard dan? De brandstof voor het paard is haver. Het paard at minsten

voor 300 gulden per jaar op. Dus 300 gulden voor 1 pk per jaar… Eigenlijk is

dat duur. Toen de haverprijs door de Krimoorlog (1854-1856) ook nog eens steeg

nam het gebruik van de stoommachine toe.

In de tweede helft van de 19e eeuw

daalden de exploitatiekosten van stoom tot onder die van wind- en waterkracht.

De lagere kosten waren dus een reden

om op enig moment op stoomkracht over te stappen. Die ontwikkeling vond

gestaag plaats. Soms ging het met schokken. Een mooi voorbeeld hiervan is de

snelle stap van een aantal olieslagers in de Zaanstreek. Ze hadden in 1871 tegen

een gunstige prijs grote voorraden lijnzaad (om lijnolie te persen) ingekocht.

De toekomst zag er gunstig uit, maar het werd een rampjaar: ze bleven met hun

lijnzaad zitten omdat er lange perioden van windstilte waren. Drie bedrijven

schakelden in 1872 op stoomkracht over.

Een meteoroloog haalt uit zo’n

verhaal informatie over het weer in die tijd. In Medemblik werd in 1869

het hulpgemaal “De Vier Noorder Koggen” in bedrijf gesteld omdat de

wind-watermolens ook niet altijd konden werken vanwege lange perioden van

windstilte…

protesten

Uit de pagina "Massaproductie

en de Industriële Revolutie in Engeland en Amerika" kennen we de gewelddadige acties van de Luddites. In Engeland was het vernielen van

machines al een traditionele vorm van protest. Niet dat men zozeer tegen de

moderne machines was, maar wel tegen het feit dat vaklieden hun werk verloren

aan ongeschoolde arbeiders. Ze verloren ook bepaalde traditionele rechten.

In Nederland deden de protesten haast

aandoenlijk aan. De stoommachine die Pieter van Dooren in 1827 in zijn Tilburgse

fabriek installeerde lokte een vroeg protest uit. Bij het vervoer van de

stoomketel wierp men stenen en stukken hout naar “het monster dat het werk zou

overnemen” om het te beschadigen. ’s Avonds werden er enkele ruiten bij Van

Dooren ingegooid. In Geldrop werd er in 1833 een lakenscheermachine vernield.

Bij Van Schuppen in Veenendaal (later Scheepjeswol) zou men de wol in Leiden

laten kaarden. De rest van het proces zou in Veenendaal uitgevoerd worden.

Volgens de burgemeester zorgde dat “voor eenige gisting en opgewondenheid”.

Dus de protesten in de 19e eeuw vielen nogal mee.

Voor velen bood de fabriek ook

voordelen. In de gebieden waar de industrie opkwam, leefden de mensen voorheen

als keuterboertjes met weinig inkomsten en een onzeker bestaan. Extra

bijverdiensten zoals thuis weven waren onontbeerlijk. Om dat zelfde werk bij Van

Heek in Enschede te doen was best wel aantrekkelijk, want hun leven werd er

eigenlijk beter op. Je was je vrijheid kwijt, maar wat er voor terugkwam was

meer geld, je werkte binnen -en niet meer in weer en wind.

Sommige fabrieksdirecteuren vonden

dat ze het leven van hun arbeiders moesten verbeteren. Na 1870 kwamen ze met

eigen ziekenfondsen, eigen woningen, gemeenschapszalen, soms eigen winkels. Etos

is bijvoorbeeld de voormalige drogist van Philips. Maar het blijft geen

paradijs. Waar komt al die weldadigheid vandaan? Uit werk van de arbeiders! Er

ontstaat ontevredenheid, de vakverenigingen verschijnen, er komen stakingen en

langzaam verbetert het leven van de arbeiders.

arbeidsomstandigheden en

beroepsziekten

In 1887 en 1891 werden er twee

Parlementaire Enquêtecommissies ingesteld om de arbeidsomstandigheden te

onderzoeken. De resultaten van het onderzoek waren schokkend en het ergste was

nog dat de meeste arbeiders in hun lot berustten. Nog wel…

Fabrieken met een centrale

stoommachine (of desnoods waterrad) dwongen de arbeiders om stipt te zijn. Als

het werk begon, moest iedereen klaar staan. Ze moesten ook op tijd komen. Hoe

dat gerealiseerd werd, is niet bekend. Bijna niemand bezat nog een uurwerk. Maar

fabrieken hadden meestal wel een toren met een klok erin, of een stoomfluit. De

machine bepaalde het ritme en dus ook hoe snel de spinner, wever en

kaarsengieter moesten bewegen. De thuiswerker had meer grip op dat tempo omdat

hij de snelheid van zijn machine zelf bepaalde -als hij er al een had.

De resultaten van de Parlementaire Enquêtes lieten zien dat er verschrikkelijke

fabrieksdirecteuren waren maar aan de andere kant van het spectrum waren er ook

vaderlijke directeuren die beter voor hun mensen zorgden. Sommige

fabrieksdirecteuren hadden zelf onderzoek gedaan in hun fabriek. Het bleek dat

de productiviteit behoorlijk afnam bij lange werktijden. En nog waren er

fabrikanten die een incidentele werkdag van 24 of 30 uur voor vrouwen “als

onvermijdelijk beschouwden”.

Uit de resultaten van de

Parlementaire Enquêtes bleek ook dat er in sommige bedrijven wonderlijke

boetemaatregelen ingesteld waren. Als een product niet helemaal volkomen was,

kreeg het personeel de schuld en werd er loon ingehouden. Ook als de

onvolkomenheden door fouten in de machines veroorzaakt werden.

Arbeiders waren inwisselbaar. Als je

ziek werd, kwam er wel weer een ander. En de kans om ziek te worden was niet

gering. Beroepsziekten waren al heel lang bekend en men accepteerde dit als een

onvermijdelijk iets. Loodwitmakers werden nooit oud, ook toen het procedé iets

veiliger werd door het loodwit vochtig te maken. Mijnwerkers, steenhouwers en

vlasbrakers (vlasbrekers) kregen stoflongen en werden vroegtijdig ziek.

Hoedenmakers werkten met kwik en werden gek (Zo gek als een hoedje… As mad as

a hatter…), evenals de spiegelglasmakers, die ook met kwik werkten.

Lettergieters kregen loodkoliek en haalden zelden hun vijftigste verjaardag.

Wevers liepen krom.

De autoriteiten wilden niet ingrijpen

in deze omstandigheden omdat het particuliere aangelegenheden betrof. Bovendien

vond men dat een arbeider het aan zichzelf te danken had als hij een

beroepsziekte opliep. Het gekke is, dat de toen al bestaande Hinderwet de

omwonenden van een bedrijf wel een mogelijkheid bood om de fabriek te laten

sluiten, maar de wetgever had echter geen greep op wat er achter de

fabrieksmuren gebeurde.

vervoer

De late invoering van de stoommachine

heeft ook het verschijnen van de stoomtrein in Nederland vertraagd. Men was in

het westen van het land tevreden met de langzame trekschuit en de goede

infrastructuur op het gebied van kanalen en trekvaarten. En de trekschuit was

populair. Alleen al de route Delft-Rotterdam trok 120.000 passagiers per jaar.

Vervoer over de weg was geen pretje. De wegen waren voornamelijk onverhard en

regelmatig moest men per veer een water kruisen. Pas in 1839 werd de eerste

spoorlijn tussen Amsterdam en Haarlem geopend; op zich wonderlijk snel want we

waren daarmee slechts 10 jaar later dan de Engelsen. Daarna werd het spoorwegnet

in Nederland steeds sneller uitgerold, vooral na 1860. Aanvankelijk volgden de

spoorlijnen vaak de tracés van de trekvaarten. Het spreekt vanzelf dat betaald

vervoer buiten de mogelijkheden van de arbeider viel. Niet alleen was het

onbetaalbaar, maar er was ook geen tijd om te reizen. Wanneer zou hij dat moeten

doen?

Bij vervoer hoort ook het overbrengen

van berichten. Vervoer van pakjes en brieven bestond al in de 18e eeuw. In 1799

werd een landelijke postdienst ingesteld, naar Frans voorbeeld. Een snellere

bezorging van berichten ontstond rond 1850 in de vorm van de elektrische

telegraaf, naar Amerikaans voorbeeld, het eerst in grote steden. Vaak werden

daarom de telegraaflijnen langs de spoorbanen aangelegd. De spoorwegen waren ook

belangrijke gebruikers van de telegraaf, bijvoorbeeld voor het doorgeven van

meldingen over vertrektijden.

kinderarbeid

Willem de Clerq, secretaris van de

NHM, reisde in 1832 door Overijssel en was niet blij met de mededeling van

fabrikant Hofkes in Almelo, die zijn werklieden, waaronder ook kinderen, 15 uur

per dag liet werken. De Clerq zal ook op de hoogte zijn geweest van de Engelse

wet op de kinderarbeid (de Factory Act), die in 1833 in werking trad. Kinderen

tot 13 jaar mochten vanaf dat moment nog maar 8 uur werken. In Frankrijk was de

discussie over kinderarbeid ook opgelaaid, met als gevolg dat hun wet in het

voorjaar van 1841 in werking trad. Bij ons in Nederland ging het allemaal wat

langzamer. In 1863 werd er een commissie samengesteld -uiteraard… Het eerste

deel van het rapport verscheen in 1869. Pas op 19 september 1874 werd het

initiatiefvoorstel van Samuel van Houten “verheven tot wet”. Het beroemde

kinderwetje van Van Houten. Het hield vooral in, dat kinderen tot 12 jaar niet

in een fabriek mochten werken.

hoe is je baas?

Je hebt goede en slechte bazen.

Petrus Regout junior van de aardewerkfabriek van Regout was wel een heel

slechte. In zijn fabriek werkten rond 1865 al 2000 mensen, wat veel was

voor die tijd. In de fabriek heersten slechte werkomstandigheden. Kinderen

moesten glazuren, wat een ongezond werk was. Ze moesten ook het aardewerk -nog

nauwelijks afgekoeld- uit de ovens halen. Petrus beantwoordde de vragen van de

Parlementaire Enquêtecommissie heel nonchalant. Dat riep veel weerstand op,

o.a. bij de Delftse studenten. Die smeten als protest zelfs Regout aardewerk

kapot. De arbeiders hadden maar vier dagen per jaar vrij. Regout zei hierover:

”Alle menschen zijn in de wereld

niet even gelukkig; de een heeft het harder dan de ander”

De vergelijking van werkende kinderen

met studenten werd hem wel heel kwalijk genomen:

" (studenten)….die immers ook wel een helen nacht opblijven’. En dat

jongens van 12 en 13 jaar langer dan 12 uur achtereen glazen in en uit de ovens

moesten halen was, naar zijn zeggen, geen probleem: ‘zij waren nog frisch en

konden als hazen loopen, terwijl dit met arbeiders op zekeren leeftijd niet het

geval was".

Het kon ook anders. Mogelijk in

navolging van New Lanark, maar zeker door een opkomend besef dat het leven van

de arbeider verbeterd kon worden, waren er fabrieksdirecteuren die eenvoudige

woningen voor hun arbeiders bouwden. Meestal stonden die in de buurt van de

fabriek. Heel vaak waren het rijtjeshuizen omdat die met minder stenen te bouwen

waren. Soms werd er een park bijgebouwd een enkele keer zelfs een kleine zaal

voor toneelvoorstellingen, zang en dans. Er stond misschien wel een winkel

van de zaak, werkend volgens het principe van de coöperatie.

Maar aan deze weldoenerij zat een

nadeel. De arbeiders werden vaak door de vrouw van de directeur “bemoederd”.

Er werd ook streng gecontroleerd op drankmisbruik. Vaak vonden de bewoners van

de fabriekshuizen dat bemoederen verstikkend. Maar in elk geval gingen de

leefomstandigheden van de arbeiders er op vooruit, want vaak kwamen ze uit de

goedkoopste woningen in krottenwijken, zoals op de foto hiernaast van de

Amsterdamse Uilenburgstraat. Omdat het wonen in een huis van de baas toch de

vrijheid beperkte, namen gemeentes en woningbouwverenigingen na ongeveer 1900

deze taak op zich. Deze woningen stonden meestal aan de rand van de stad, waar

de grond goedkoop was.

Een enkele keer was het een

weldoenster of weldoener die een project mogelijk maakte in het kader van

sociale woningbouw. Een voorbeeld is het juweeltje dat bij het station van

Enkhuizen ligt. Vijftig woningen en een opzichterswoning in het Snouck van

Loosenpark

Het werd betaald uit het “Snouck

van Loosenfonds” die de erfenis beheerde van Margaretha Maria Snouck van

Loosen. In haar testament stond geschreven: “Elke woning van behoorlijke

grootte en ruimte met drie slaapplaatsen en voldoende regenwaterbak en voor lage

prijzen te verhuren aan gezinnen, die door duurzame arbeidzaamheid en goed

gedrag boven anderen uitmunten”. Dus weer die morele kant. De kleine wijk werd

in 1897 geopend.

en het “Amerikaanse

systeem”?

Ik kom in de serie boeken “De Geschiedenis van de techniek in Nederland”

geen enkele verwijzing tegen over het “Amerikaanse systeem van produceren”,

maar er werd wel gewerkt met machines waar de handigheid al was ingebouwd. De

uitwisselbaarheid van onderdelen en arbeidsdeling zal ook op orde zijn geweest.

Waarschijnlijk is Philips de eerste

fabriek in ons land die volgens het Amerikaanse systeem werkte. Gerard Philips

runde de fabriek in Eindhoven waar vanaf 1891 gloeilampen met een kooldraad

werden vervaardigd en zijn broer Anton reisde heel Europa af om er zoveel

mogelijk te verkopen. Het was een spel tussen de broers. Als Anton een goede

order had binnengesleept wilde Gerard bewijzen dat hij die gemakkelijk kon

produceren. Ze werden een van de belangrijkste leveranciers in Europa. In het

Philips museum in Eindhoven kun je nog een aantal toestellen zien die bij de

productie werd gebruikt. Men had ook een vernuftige methode om de gloeidraden

identiek te produceren.

Er kwamen in de 20e eeuw bij Philips

steeds meer gespecialiseerde machines die het handwerk overnamen.

De techniek van de gloeilamp was ook

bruikbaar om de elektronenbuizen te produceren. Die gaven in het begin zoveel

licht dat ze “radiolampen” werden genoemd. Elektronenbuizen dienen om

elektrische signalen te versterken. Aanvankelijk werden die buizen voor

radioamateurs gemaakt, die hun eigen radio bouwden, maar niet veel later begon

Philips ook zelf radio’s te bouwen.

Tussen 1927 en 1932 bouwde men er een

miljoen. Op oude foto’s is te zien dat de meisjes in de fabriek allen enkele

onderdelen in de radio solderen, zonder ook maar enig idee te hebben hoe een

radio werkt. Telkens zetten ze de radio weer terug op de lopende band, om daarna

een volgende te pakken.

Terug

naar de pagina Massaproductie en de Industriële Revolutie in Engeland en

Amerika

Hans Walrecht

Het bovenstaande is een onderdeel van

mijn lezing/presentatie "De Industriële Revolutie in Engeland, Amerika en

Nederland" Zie: www.hansonline.eu/lezingen

In hoofdstuk 2 werd in het stukje over Liéven Bauwens al naar de naam België

verwezen. Dat land bestaat pas sinds 1830. Tot halverwege de 16e eeuw hebben

Nederland en wat nu België heet deelgemaakt van het rijk van Karel V. Het

katholieke zuiden bleef trouw aan de Spaanse koning maar het protestantse

noorden keerde zich van hem af, met als gevolg de Tachtigjarige oorlog.

Nederland werd een republiek, het zuiden bleef tot 1795 in handen van het

Habsburgse koningshuis. In 1795 kwam het bij Frankrijk en tijdens het in 1815

gehouden Congres in Wenen werd besloten dat het onderdeel zou worden van het

Verenigd Koninkrijk der Nederlanden. Dat heeft niet lang geduurd. In 1830

scheidden de Zuidelijke Nederlanden zich af en ontstond België. Dus

slechts van 1815 tot 1830 was het een deel van Nederland. Dat is ook belangrijk

om te weten bij het gedeelte over de Nederlandse Industriële Revolutie. Voor

het gemak noem ik het land van onze zuiderburen steeds “België”.

In hoofdstuk 2 werd in het stukje over Liéven Bauwens al naar de naam België

verwezen. Dat land bestaat pas sinds 1830. Tot halverwege de 16e eeuw hebben

Nederland en wat nu België heet deelgemaakt van het rijk van Karel V. Het

katholieke zuiden bleef trouw aan de Spaanse koning maar het protestantse

noorden keerde zich van hem af, met als gevolg de Tachtigjarige oorlog.

Nederland werd een republiek, het zuiden bleef tot 1795 in handen van het

Habsburgse koningshuis. In 1795 kwam het bij Frankrijk en tijdens het in 1815

gehouden Congres in Wenen werd besloten dat het onderdeel zou worden van het

Verenigd Koninkrijk der Nederlanden. Dat heeft niet lang geduurd. In 1830

scheidden de Zuidelijke Nederlanden zich af en ontstond België. Dus

slechts van 1815 tot 1830 was het een deel van Nederland. Dat is ook belangrijk

om te weten bij het gedeelte over de Nederlandse Industriële Revolutie. Voor

het gemak noem ik het land van onze zuiderburen steeds “België”. Het werd

in 1775 in gebruik gesteld.

Het werd

in 1775 in gebruik gesteld.

Toch zijn er in de eerste helft van de 19e eeuw wel ondernemers die voorop

lopen. De wortels van “Etablissement Fijenoord” liggen in Rotterdam (en was

een onderdeel van de Nederlandse Stoomboot Maatschappij) en die van de

“Koninklijke Fabriek van Stoom- en andere Werktuigen” in Amsterdam. Beide

bedrijven werden opgericht rond 1825. Ze hadden beide een rederij en leverden

ook aan buitenlandse afnemers.

Toch zijn er in de eerste helft van de 19e eeuw wel ondernemers die voorop

lopen. De wortels van “Etablissement Fijenoord” liggen in Rotterdam (en was

een onderdeel van de Nederlandse Stoomboot Maatschappij) en die van de

“Koninklijke Fabriek van Stoom- en andere Werktuigen” in Amsterdam. Beide

bedrijven werden opgericht rond 1825. Ze hadden beide een rederij en leverden

ook aan buitenlandse afnemers.

Wie een contract afsloot met de NHM

moest doen wat de NHM adviseerde, maar dan was men wel verzekerd van afzet want

de NHM kocht de producten op. Uiteraard kon men op deze manier niet concurreren

met landen zoals België en Engeland. Onze producten gingen vaak naar Nederlands

Indië, waar ze in natura betaald werden met producten zoals koffie, thee,

suiker en rubber. De NHM werd wel eens de kleine V.O.C. genoemd. Op de foto

zien we de katoenfabriek van Thomas Wilson, uit Haarlem (± 1835) die

ook aan de NHM leverde. Bij een uitvergroting staat er “NHM” op de kisten

links. Deze gravure laat ook zien dat een fabrieksdirecteur vaak trots was op

zijn stoommachine. Het gebouw waarin die staat is opengewerkt getekend.

Wie een contract afsloot met de NHM

moest doen wat de NHM adviseerde, maar dan was men wel verzekerd van afzet want

de NHM kocht de producten op. Uiteraard kon men op deze manier niet concurreren

met landen zoals België en Engeland. Onze producten gingen vaak naar Nederlands

Indië, waar ze in natura betaald werden met producten zoals koffie, thee,

suiker en rubber. De NHM werd wel eens de kleine V.O.C. genoemd. Op de foto

zien we de katoenfabriek van Thomas Wilson, uit Haarlem (± 1835) die

ook aan de NHM leverde. Bij een uitvergroting staat er “NHM” op de kisten

links. Deze gravure laat ook zien dat een fabrieksdirecteur vaak trots was op

zijn stoommachine. Het gebouw waarin die staat is opengewerkt getekend.

Prévinaire’s batiks leken het

meest op het Indische origineel en op het proces werd patent aangevraagd door de

fabriek. Prévinaire jr. ontwierp een machine, “La Javanaise”, die de was op

het doek kon drukken. Zo werd het proces versneld. Er was echter nog één

probleem. Het resultaat zag er uit als een echte batik, maar rook niet als een

echte batik. Het bleek dat de originele Indische geur vooral werd veroorzaakt

door de combinatie van was en gom. Na die ontdekking was het laatste probleem

opgelost en werden de Prévinaire batiks ook populair in Nederlands Indië en

een aantal Europese landen. Ze werden verkocht als “Waxprints”. Als de

batiks hun langste tijd gehad lijken te hebben, komt er in het begin van de 20e

eeuw weer een opleving.

Prévinaire’s batiks leken het

meest op het Indische origineel en op het proces werd patent aangevraagd door de

fabriek. Prévinaire jr. ontwierp een machine, “La Javanaise”, die de was op

het doek kon drukken. Zo werd het proces versneld. Er was echter nog één

probleem. Het resultaat zag er uit als een echte batik, maar rook niet als een

echte batik. Het bleek dat de originele Indische geur vooral werd veroorzaakt

door de combinatie van was en gom. Na die ontdekking was het laatste probleem

opgelost en werden de Prévinaire batiks ook populair in Nederlands Indië en

een aantal Europese landen. Ze werden verkocht als “Waxprints”. Als de

batiks hun langste tijd gehad lijken te hebben, komt er in het begin van de 20e

eeuw weer een opleving.

Maar helaas, dat is niet zoveel. Een

sterk iemand produceert hoogstens een halve pk. Een rosmolen is net zo sterk als

het aantal paarden dat erin rondloopt. Een windmolen kon maximaal 15 pk

produceren, maar gemiddeld was dit slechts 6 pk. Wind is vlagerig, wat gevolgen

heeft voor de regelmaat van de aandrijving. Voor weven en spinnen is windkracht

niet regelmatig genoeg. Waterkracht kan 30-40 pk opleveren maar je kunt het

alleen gebruiken als je over een stromende beek of rivier kunt beschikt. Vandaar

dat men in het vlakke Tilburg rosmolens gebruikte.

Maar helaas, dat is niet zoveel. Een

sterk iemand produceert hoogstens een halve pk. Een rosmolen is net zo sterk als

het aantal paarden dat erin rondloopt. Een windmolen kon maximaal 15 pk

produceren, maar gemiddeld was dit slechts 6 pk. Wind is vlagerig, wat gevolgen

heeft voor de regelmaat van de aandrijving. Voor weven en spinnen is windkracht

niet regelmatig genoeg. Waterkracht kan 30-40 pk opleveren maar je kunt het

alleen gebruiken als je over een stromende beek of rivier kunt beschikt. Vandaar

dat men in het vlakke Tilburg rosmolens gebruikte.

krachtbronnen, want het

arbeidsloon voor het bedienen van de stoommachine was relatief gezien laag: de

machinist/stoker beheerde voor zijn salaris een groter vermogen. “De lasten

van rente, afschrijving en onderhoud van stoom lagen niet buitensporig hoger dan

bij wind- en waterkracht en aan het einde van de 19e eeuw zelfs een stuk lager.

Rente en afschrijving worden immers bepaald door de investeringen en stoom staat

bekend als een duur kapitaalgoed.”

krachtbronnen, want het

arbeidsloon voor het bedienen van de stoommachine was relatief gezien laag: de

machinist/stoker beheerde voor zijn salaris een groter vermogen. “De lasten

van rente, afschrijving en onderhoud van stoom lagen niet buitensporig hoger dan

bij wind- en waterkracht en aan het einde van de 19e eeuw zelfs een stuk lager.

Rente en afschrijving worden immers bepaald door de investeringen en stoom staat

bekend als een duur kapitaalgoed.”